Flow3D AM | 增材制造工艺仿真

FLOW-3D AM是一个计算流体动力学软件,用于模拟和分析增材制造过程,如激光粉床融合(L-PBF)、黏结剂喷射和定向能量沉积(DED)。

FLOW-3D AM的自由液面跟踪算法及其多种物理模型可高精度模拟铺粉、熔池动力学、L-PBF和DED的气孔形成、黏结剂喷射工艺的树脂渗透和扩散,分析和优化工艺参数。

增材制造,也被称为3D打印,是一种用金属粉末或金属丝一层一层地制造零部件的方法。过去几年,人们对金属增材制造工艺的兴趣大增。FLOW-3D AM为增材制造工艺提供基于离散元法(DEM)和计算流体力学(CFD)的落粉和熔池建模工具。激光功率和速度、扫描路径、开口间距、粉末粒度分布和粉末床落粉等工艺参数会影响增材制造成型工艺和成型零件的机械性能。通过CFD建模,研究人员可以了解这些工艺参数对潜在物理现象的影响,如熔池动力学、气孔形成、凝固和微观结构演化。这种数值模型提供解释熔池中流体对流、匙孔形成、温度梯度和凝固速率等。充分利用添加剂制造的优势,可以推动合金工艺的开发。

FLOW-3D AM

这是FLOW-3D DEM和FLOW-3D WELD的组合,可让您模拟激光粉末床融合过程,包括粉末扩散和激光熔化过程。

FLOW-3D WELD

模拟激光粉末床熔融过程中的激光-粉末床相互作用以及定向能量沉积过程中的激光送丝或激光-粉末进料相互作用。此外,模拟激光焊接、激光熔覆、激光锡焊和激光钎焊应用。

FLOW-3D DEM

模拟激光粉末床熔融或粘合剂喷射工艺的粉末床形成过程。此外,模拟粘合剂对粉末床的冲击以及与激光无关的其他流体流动相关应用。

FLOW-3D

模拟粘结剂喷射过程中的熔融沉积建模过程和粘结剂撞击。此外,模拟与激光无关的其他流体流动模拟。

目前使用的三种主要增材制造工艺是粉床融合(PBF)、定向能量沉积(DED)和黏结剂喷射,FLOW-3D AM为这些过程提供了独特的仿真视角。在粉床融合和定向能量沉积过程中,激光或电子束都可用作热源。在这两种情况下,PBF的金属粉末和DED工艺的金属粉末或金属丝被完全熔化并融合在一起,逐层形成零部件。然而,在黏结剂喷射工艺中,作为黏结剂的树脂被选择性地沉积在金属粉末上,逐层形成零部件,然后将这些零部件烧结以获得更好的致密度。FLOW-3D AM自由液面跟踪算法及其多种物理模型可以高精度地模拟这些过程。

Laser-powder bed fusion (L-PBF) 激光粉床融合

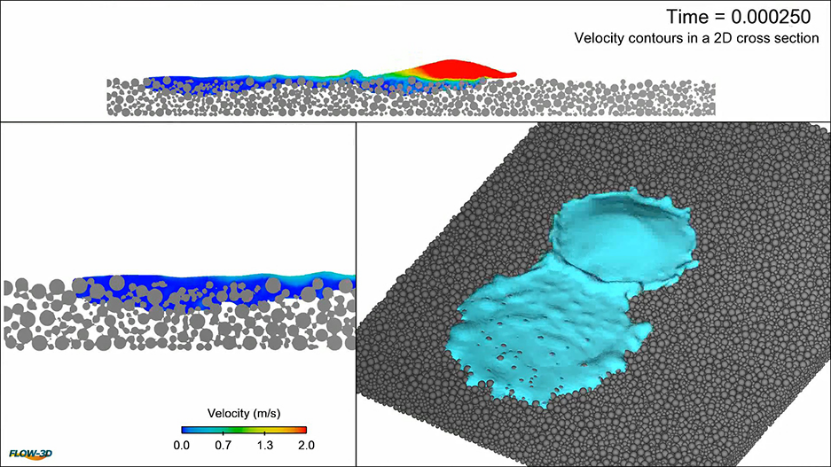

L-PBF过程涉及复杂的多物理现象,如流体流动、传热、表面张力、相变和凝固,这些现象对仿真的准确性有重要影响。FLOW-3D AM模拟熔池现象时考虑粉末粒度分布和堆积分数,同时求解质量、动量和能量守恒方程。

采用FLOW-3D DEM和FLOW-3D WELD模拟粉床融合全过程。L-PBF工艺的各个阶段是铺粉、粉末熔化和固化,然后在之前的固化层上铺设新粉末,并再次将新层熔化和融合至之前固化层上。FLOW-3D AM可用于模拟这些阶段。

Powder bed laying process 铺粉过程

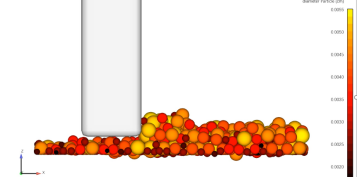

使用FLOW-3D DEM,可以通过落下随机分布的粒子并堆积铺平来模拟铺粉过程。

实现不同粉床堆积密度的一种方法是在铺粉时选择不同的粒度分布。如下图所示,有三种不同大小的粒度分布,会产生不同的堆积密度,案例2给出了最高的堆积密度。

利用FLOW-3D DEM还可以对粒子-粒子相互作用、流体-粒子耦合和粒子-运动物体相互作用进行详细分析。此外,它也可以指定一个粒子间的力,以更精确地研究粉末扩散应用

FLOW-3D AM采用离散元法(DEM)研究反向旋转圆柱滚子对粉末扩散的影响。开始时,粉末库向上移动,而加工平台向下移动,随后滚筒立即将粉末传递到加工平台上,为下一层的加工做准备。这样的模拟可以提供额外的视角,了解从粉末库转移到加工平台的粉末优选粒度。

Powder bed melting 粉床熔化

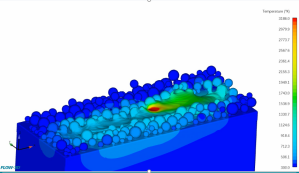

铺好粉床后,可以在FLOW-3D WELD中指定激光束工艺参数,以进行高精度熔池模拟。可以详细分析温度、速度、固相分数、温度梯度及凝固速度。

熔池凝固后,FLOW-3D AM压力和温度数据也可以导入到Abaqus或MSC Nastran等有限元工具中,以分析应力和变形量。

双层多路径激光增材制造

|

|

|

|

第一层 落粉-刮平-激光烧结

|

|

|

|

第二层 落粉-刮平-激光烧

Directed energy deposition 定向能量沉积

FLOW-3D AM的内置粒子模型可用于模拟定向能量沉积过程。通过指定粉末注入速率和入射到固体基体上的热通量,固体颗粒可以向熔池中增加质量、动量和能量。