激光粉末床案例研究

作者:Y.S. Lee 1,2 and W. Zhang 1

1 Welding Engineering Program, Department of Materials Science and Engineering, The Ohio State University, Columbus, OH

2 Currently, Oak Ridge National Laboratory, Oak Ridge, TN

传热与流体流动模拟

激光粉末床熔合(L-PBF)增材制造涉及复杂的物理过程。特别是,吸收的激光束能量使颗粒熔化,并形成一个熔池,在这个熔池中,主要由表面张力梯度(或Marangoni剪切应力)驱动流体流动。粉末床中粉末颗粒的局部排列会对传热和流体流动产生显著影响,不同位置的粉末颗粒排列会有所不同。由于流体流动快速瞬变,熔池表面(自由表面)的形状不断变化,影响最终表面质量。

数值模拟方法

为了定量了解粉末堆积特性、工艺参数和熔池动力学对表面质量的影响,本研究依次使用了两个模型。第一个模型是基于开源离散元法(DEM)代码Yade开发的粉末颗粒堆积模型。它提供粒子叠加信息(例如,单个粒子的位置和半径)。然后将这些信息输入到第二个模型,即基于FLOW-3D的三维瞬态熔池模型。文献[1]中提供了这两种模型的详细信息。基于FLOW-3D的熔池模型的显著特征总结如下。

在三维计算域中进行瞬态流体流动模拟,尺寸为1000μm(长)、270μm(宽)和190μm(高),如图1所示。该粉末床由50μm厚的粉末颗粒层构成,粉末颗粒层铺设在90μm厚的衬底上。计算域域最初是空白的,使用DEM模拟的结果初始化粉末层几何结构。为了最大限度地提高空间分辨率,同时减少单元总数,使用偏置网格,其中,在基板中,网格尺寸朝基板/粉末层界面连续从9μm减小到3μm。在粉末层及其上方的空隙中,网格尺寸保持恒定3μm。网格总数为143万个。

在边界条件下,在粉末层顶面施加基于高斯分布的激光热源,以表示沿X方向移动激光热源。使用FLOW-3D中改进的表面张力模型,开启温度与表面张力关系。对于其他热物理性能,使用FLOW-3D数据库中提供的IN718合金数据。

大约600微秒长的L-PBF的瞬态模拟需要大约40小时的时钟时间,才能在一个具有英特尔至强处理器E5335和4 GB RAM的中等功能工作站上完成。

结果与讨论

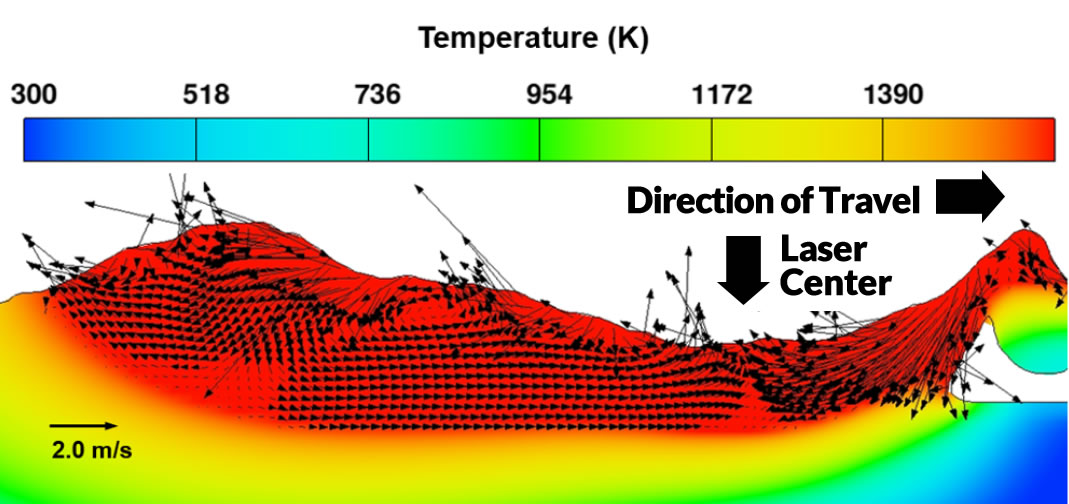

图2绘制了时间time=55μs时熔池中温度等值面和速度矢量的纵截面图(即平行于激光行进方向的截面)。熔池边界由1608.15 K时的等温线表示,这是IN718的液相线温度。如图右侧所示,一个颗粒部分融化到熔池中。在熔池表面附近,熔融金属从激光束正下方的中心位置被拉到熔池的后端。熔池表面附近熔融金属的这种反向流动产生了一个表面轮廓,该轮廓在激光束下方凹陷,同时向熔池后端形成一个凸起。如下文所述,驼峰形状可能会导致球化缺陷的形成。

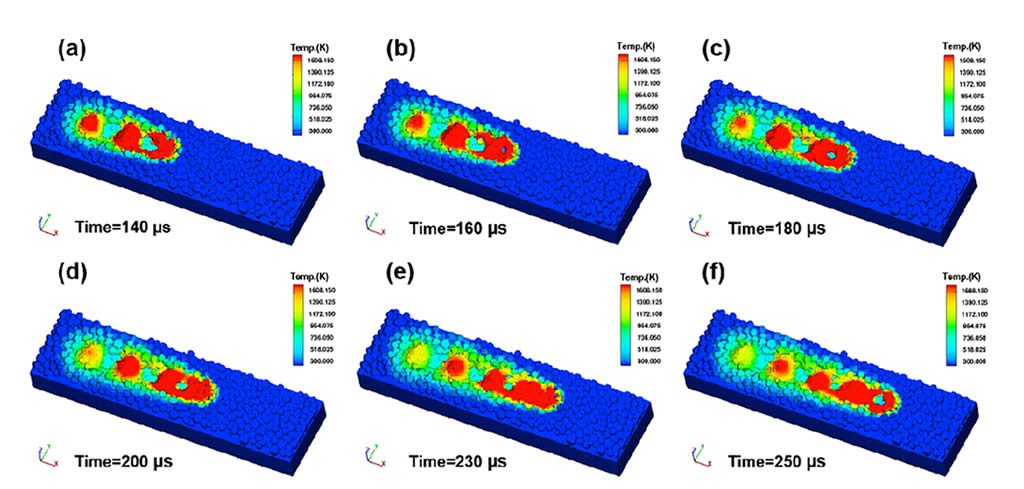

如图3所示,当熔池变得不连续并破裂成分离的岛时,可能会出现球化缺陷。如图所示,激光束正下方的熔池不稳定,后端迅速与前端分离,形成一个单独的岛。分离从熔池中部的空隙开始,如图3(c)所示。当激光继续向前移动时,这个空隙会膨胀,最终将熔池分成两部分,如图所示。3(e)和(f)。空洞的形成和膨胀很可能是由表面张力梯度(马兰戈尼效应)驱动的强烈回流引起的。

总结

对L-PBF中的传热和流体流动进行了三维瞬态模拟,以定量了解成球化缺陷的形成。虽然只模拟了一个简单的线性轨迹,但本模型显示了粉末床模拟在研究熔池表面轮廓和成球化缺陷形成中的重要性,这是最终成型质量的重要属性。

文献链接:

[1] Y.S. Lee and W. Zhang, Mesoscopic Simulation of Heat Transfer and Fluid Flow in Laser Powder Bed Additive Manufacturing, In: 2015 Annual International Solid Freeform Fabrication Symposium, Austin, TX, pp. 1154-1165, August 2015.